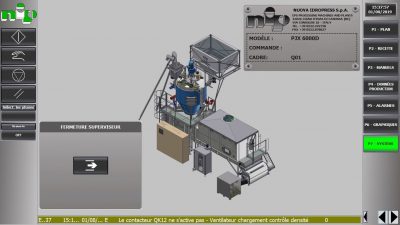

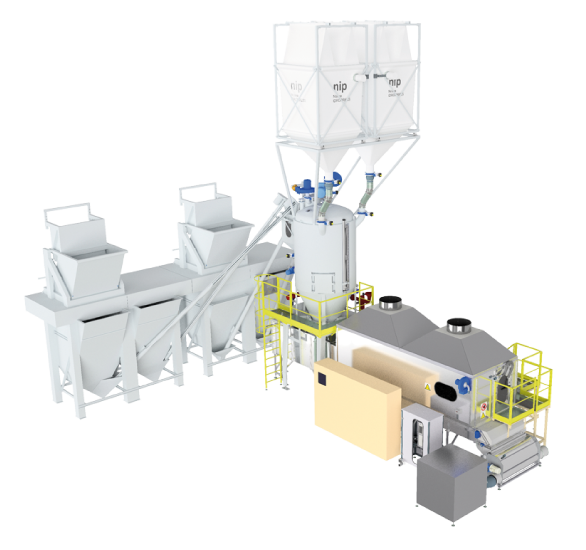

円錐形のバッチ予備発泡機

Nipツールと共にビーズ発泡時のコスト節約を最も有益的に!

1998年にこの革新的な技術を公開して以来合計350台が製造されていた。

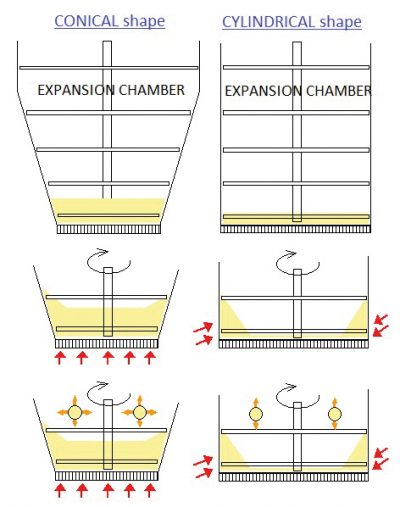

円錐形状及び下のチャンバー扉の利点

- 容積の多い設備でも、円錐形状で、下の直径(Ø)は狭く、原材料を投入し、同量のEPS材の材料層は円筒形状の設備と比べて更に厚くなる。

- 設備の大きさに関して発泡室の下面の直径が600 mm (23.6 in)及び800 mm (31.5 in)になり、蒸気面を大きくさせることでペンタンの低原材量化を、短時間と低速で大量の低圧蒸気を容器内に流し込み、図る。これにより均一的に発泡させ、より均一的な密度の予備発泡材を製造できる。

- 発泡室の下部から粗材の自然な即除去によりサイクル時間の向上を図り、次回のサイクルで異物の混入を減少させる。

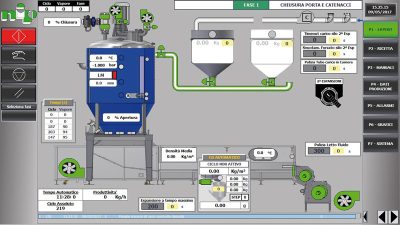

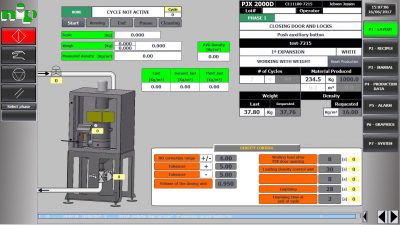

最新及び先進な制御システム

- レシピーによる工程管理

- SSD(ソリッド・ステート・ドライブ)搭載19インチのSiemens(シーメンス)製タッチパネル式産業パソコン及びWinCC環境で開発された監視制御ソフト

- 顧客の生産管理用ERPソフトに一体化可能である。

- リモコンによる遠隔対応可能

適切な附帯品を据え付ける事で第2,3回目の発泡は可能である。

白と灰色の汚濁を最小化する為、同じ設備により発泡技術の最適化を図る。

仕様

- 成形工場及び小型ブロック工場を2.5 bar (36 psi)の高圧力迄運用できる様な設備機種は、TÜV認証され、通常のEPSとArcel発泡剤と共にEPP (発泡ポリプロピレン)や高温度が必要とする特殊な粗材も発泡するに対応できる。

| 機種 |

使用可能な発泡室の容積 |

第1回目の発泡時生産能力:18 g/l (1.12 lb/ft³) |

第1回目+第2回目の発泡時生産能力:8 g/l (0.49 lb/ft³) |

|---|---|---|---|

| PJX 400 D | 0,4 m³ (14 ft³) |

300 ÷ 340 kg/h (662 ÷ 750 lb/h) |

76 ÷ 85 kg/h (168 ÷ 188 lb/h) |

| PJX 800 D | 0,8 m³ (28 ft³) |

576 ÷ 648 kg/h (1,270 ÷ 1,429 lb/h) |

144 ÷ 160 kg/h (318 ÷ 353 lb/h) |

| PJX 1500 D | 1,5 m³ (53 ft³) |

1.080 ÷ 1.224 kg/h (2,381 ÷ 2,698 lb/h) |

272 ÷ 304 kg/h (600 ÷ 670 lb/h) |

| PJX 2000 D | 2,0 m³ (71 ft³) |

1.440 ÷ 1.620 kg/h (3,175 ÷ 3,572 lb/h) |

376 ÷ 408 kg/h (829 ÷ 900 lb/h) |

- Models for middle and large size block plants

| 機種 |

使用可能な発泡室の容積 |

第1回目の発泡時生産能力:18 g/l (1.12 lb/ft³) |

第1回目+第2回目の発泡時生産能力:8 g/l (0.49 lb/ft³) |

|---|---|---|---|

| PJX 3000 D | 3,2 m³ (113 ft³) |

2.178 ÷ 2.448 kg/h (4,802 ÷ 5,397 lb/h) |

536 ÷ 600 kg/h (1,182 ÷ 1,323 lb/h) |

| PJX 4000 D | 4,2 m³ (148 ft³) |

2.718 ÷ 3.024 kg/h (5,992 ÷ 6,667 lb/h) |

648 ÷ 728 kg/h (1,429 ÷ 1,605 lb/h) |

| PJX 5000 D | 5,4 m³ (191 ft³) |

3.276 ÷ 3.600 kg/h (7,222 ÷ 7,937 lb/h) |

816 ÷ 920 kg/h (1,799 ÷ 2,028 lb/h) |

| PJX 6000 D | 6,2 m³ (219 ft³) |

3.654 ÷ 4.014 kg/h (8,056 ÷ 8,849 lb/h) |

888 ÷ 1.000 kg/h (1,958 ÷ 2,205 lb/h) |

| PJX 8000 D | 8,0 m³ (282 ft³) |

4.320 ÷ 4.716 kg/h (9,524 ÷ 10,397 lb/h) |

1.040 ÷ 1.160 kg/h (2,293 ÷ 2,557 lb/h) |

顧客の生産要求に合わせ、該当する円錐形予備発泡機を提供できる。

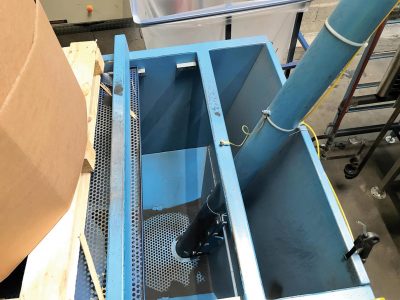

不連続サイクルも運用できる様調整されている加熱された流動層は以下を確保する

- 十分な通気により粗材の即透気を確保される

- 特殊な「台形部分」はビーズの周辺に適切な通気を確保する。

- ビーズの対処を良くするに蒸気ラインの凝縮物により空気は予熱される

- デランパーを通し、発泡ビーズの即除去後、ロータリ弁により粗材の優しい取扱が確保される

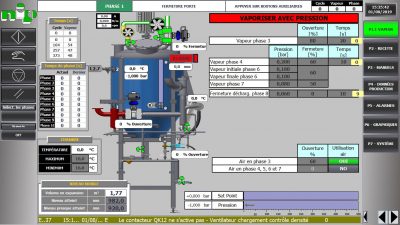

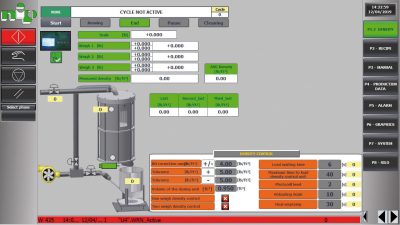

作業者の習熟度に沿い、最も良くて適切な機械は以下である

- 簡単モードにより発泡サイクルを安易させ、相数を減らす。

若しくは

- 先進のモードの場合、数多くの相数が発泡サイクル時、様々なパラメータ(圧力、ベント開口率、撹拌機回転速度、高密度の場合蒸気温度を冷やす為に蒸気に空気の混和量)調整により設定できる。

発泡の監視

- 基本モード(ベーシック)は、ステップにより様々な蒸気サイクルの状態内に転換を可能とさせ、特定で、有利的な振動を活かし、発泡時粗材の状態を確認できる。各設備には最大の振動レベルが1つ備えられ、発泡時、時間によらず、到達容積により状態の変化を管理するに複数のレベルは可能である。

- 上記の基本システムを向上するに採用される先進モードに於いて線状軸に特殊なレーザー式光電セルを据え付け、発泡時リアルタイムで容器内粗材の状態を観察でき、瞬間的及び継続的に発泡室内の状況を監視できる。 この附帯機能は発泡の自動制御と呼ばれ、様々な発泡サイクル時一定の精度で、均一的な密度を確保し、粗材の品質のばらつきは設備により補われる。

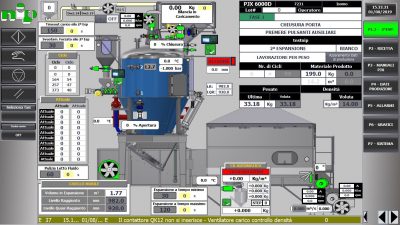

標的密度到達の確認法

- 基本版にて自動密度制御システムにより流動層からバッチにつき1つのサンプルを測る。秤にてサイクルを調整する為重量を検知の後、必要な重量の調整を自動的にする。 (粗材の測量・校正時)

- 基本版と比べ、マスター版にて自動密度制御システムにより流動層からバッチにつき3つのサンプルを測ることにより測った3つのサンプルの平均を計算し、重量確認の制度を向上させる。基本版と同様に秤にて重量を検知の後、必要な重量の調整を自動的にする。

密度公差は± 1%迄可能

機械に設置可能な附帯品

- 粗材質の多様性に関する複数のホッパ

- オクタ箱自動傾け器

- 様々な粗材質と色を適切に取り扱う為の自動清掃法

- 拡大の流動層にて専用の吸収装置により安易に清掃可能

- 第2、3回の発泡:サイロに充填された予備発泡済みの粗材の重量を測り、最新鋭のバッチ予備発泡機により同じ機械で再び発泡できる。

- 予備発泡機から遠距離されているサイロへ粗材を移送の場合、移送速度を制御する為のインバーター

- 発泡時EPSビーズに校正された着色粉体や添加剤を混和する装置

- 予備発泡機の制御盤及びパソコンにより見える化と直接運用の為ソフト;概要図により全工場の純粋ビーズ・再生材搬送システム及びサイロシステムの監視

第2回、3回の発泡時のみ使用される円筒形勾配連続予備発泡機は可能である。

- バッチ予備発泡機により予備発泡の代替としてこの従来の技術や設備を採用する顧客向け

- 8 g/l (0.49 lb/ft³)の密度で1000 ÷ 1600 kg/h (~ 2,205 ÷ 3,527 lb/h)の生産能力向けの機種はPJX1000C、PJX1200CとPJX1600Cである。